У свету одпроизводња, способност машинске обраде делова од различитих материјала је кључна за производњу висококвалитетних производа. Од метала до композита, потражња за прецизном обрадом различитих материјала довела је до значајног напретка у технологији обраде. Један од кључних изазова у машинској обради различитих материјала су различите особине сваког материјала. Метали као што су алуминијум, челик и титанијум захтевају различите технике обраде због своје тврдоће, дуктилности и топлотне проводљивости. Слично томе, композити попут угљеничних влакана и фибергласа представљају сопствени скуп изазова са својом абразивном природом и тенденцијом раслојавања током машинске обраде.

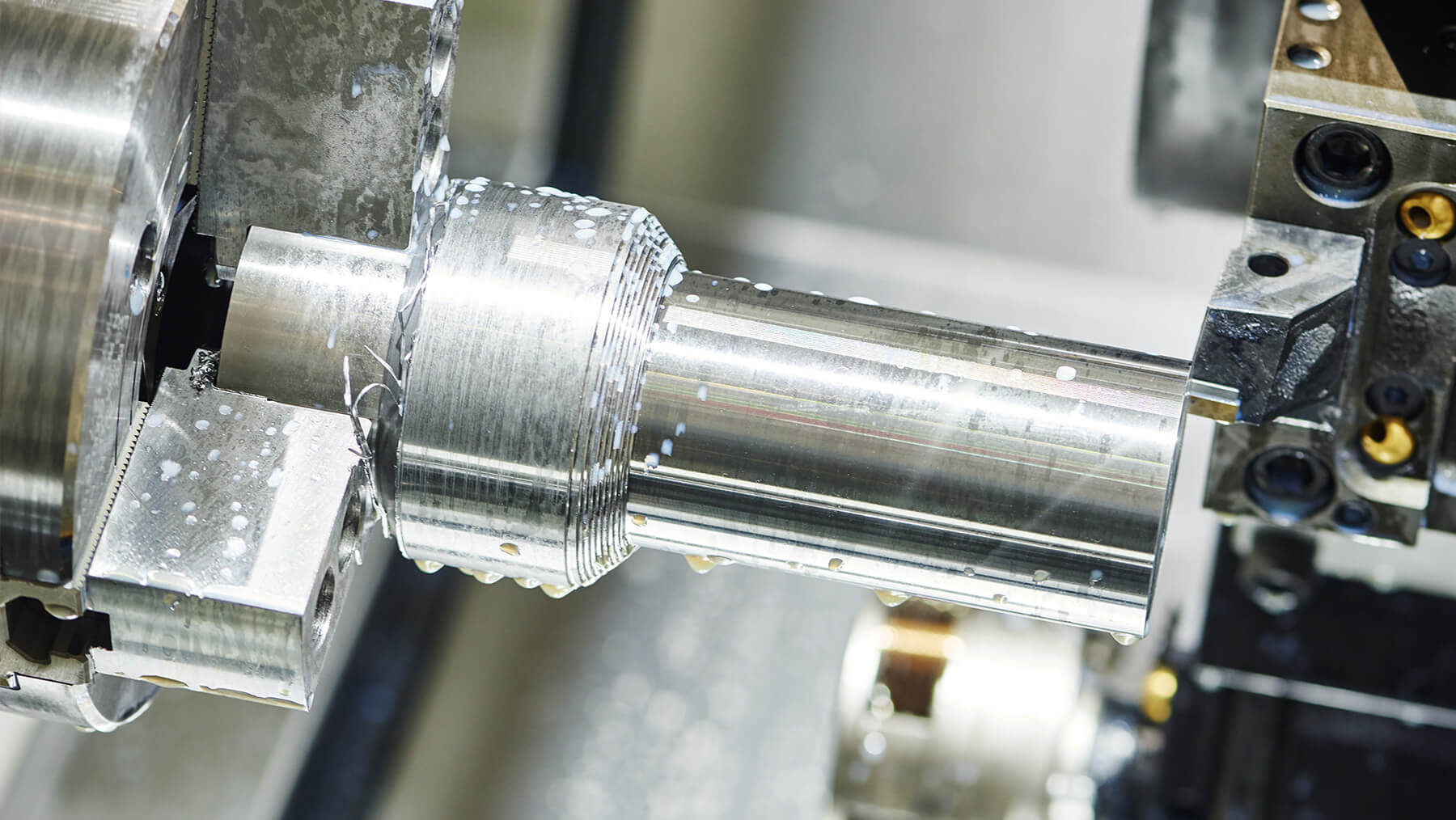

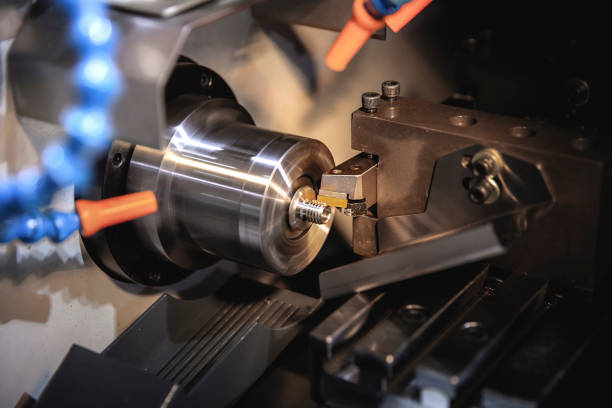

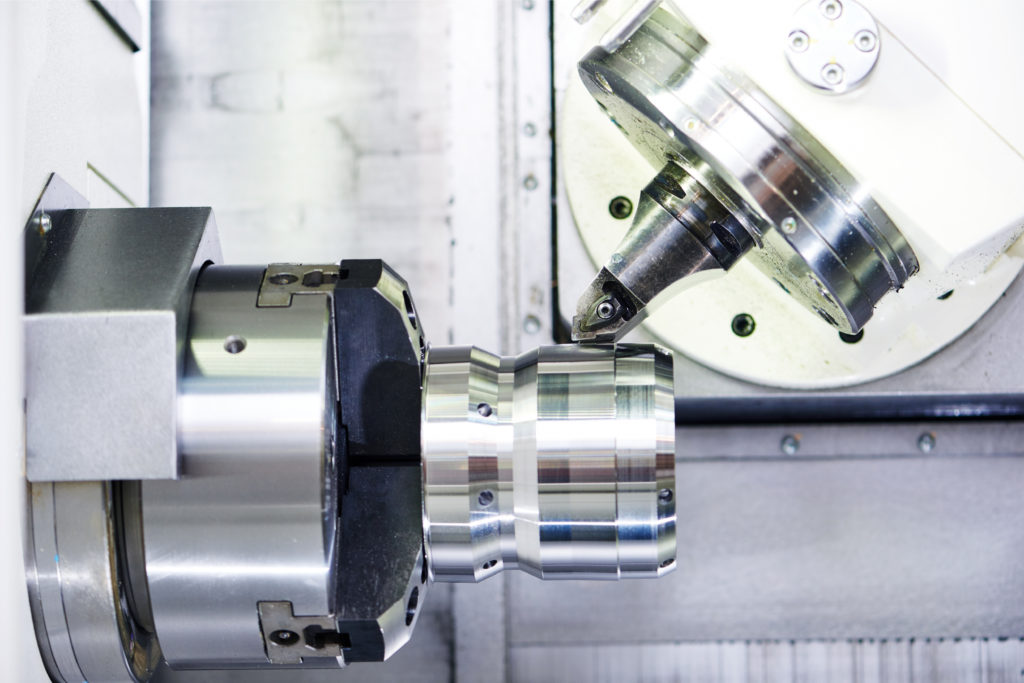

Да би одговорили на ове изазове, произвођачи улажу у напредне технологије обраде које могу прецизно и ефикасно да рукују широким спектром материјала. Једна таква технологија јевишеосна ЦНЦ обрада, што омогућава постизање сложених геометрија и уских толеранција за различите материјале. Коришћењем напредних алата за сечење и стратегија путање алата, ЦНЦ обрада је постала свестрано решење за машинску обраду делова од метала, композита, па чак и егзотичних материјала попут керамике и супер легура. Поред ЦНЦ обраде, напредак у материјалима за сечење алата такође је одиграо значајну улогу у обради различитих материјала. Брзорезни челик (ХСС) и алати од карбида били су традиционални избор за машинску обраду метала, али успон керамичких алата и алата обложених дијамантима проширио је могућности машинске обраде на тврде и абразивне материјале.

Ови напредниалати за сечењенуде побољшану отпорност на хабање и термичку стабилност, омогућавајући веће брзине резања и дужи век алата при машинској обради материјала као што су Инцонел, каљени челик и угљенични композити. Штавише, интеграција адитивне производње са традиционалним процесима обраде отворила је нове могућности за производњу делова од различитих материјала. Хибридни производни системи, који комбинују 3Д штампање са ЦНЦ машинском обрадом, омогућили су производњу сложених делова високих перформанси са прилагођеним особинама материјала. Овај приступ је био посебно користан за индустрије као што су ваздухопловство и аутомобилска индустрија, где су лаки материјали високе чврстоће веома тражени.

Напредак у технологији обраде различитих материјала такође је вођен растућом потребом за одрживим производним праксама. Са фокусом на смањење отпада материјала и потрошње енергије, процеси машинске обраде су еволуирали да буду ефикаснији и еколошки прихватљивији. На пример, употреба расхладних система под високим притиском и минималне количине подмазивања побољшала је евакуацију струготине и смањила потрошњу течности за сечење, што је довело до одрживијегпроцес обраде. Штавише, усвајање дигиталних производних технологија, као што су софтвер за симулацију и системи за праћење у реалном времену, побољшало је предвидљивост и контролу процеса обраде за различите материјале. Симулацијом обраде различитих материјала, произвођачи могу оптимизовати стратегије путање алата и параметре сечења како би минимизирали хабање алата и максимизирали продуктивност.

Системи за праћење у реалном времену пружају вредан увид у стање алата и стабилност процеса, омогућавајући проактивно одржавање и осигурање квалитета током операција обраде. У закључку, напредак у технологији обраде различитих материјала је револуционисао производну индустрију, омогућавајући производњу висококвалитетних делова са већимпрецизност, ефикасност и одрживост. Уз континуирани развој вишеосни ЦНЦ обраде, напредних алата за сечење, хибридне производње и дигиталних производних технологија, произвођачи су добро опремљени да испуне захтеве за машинском обрадом делова из разноврсног спектра материјала. Како индустрија наставља да се развија, интеграција нових материјала и технологија ће додатно проширити могућности за машинску обраду, покретати иновације и напредак у производњи.

Време поста: 06.05.2024