Како јеЦНЦ обрадаиде недавно?

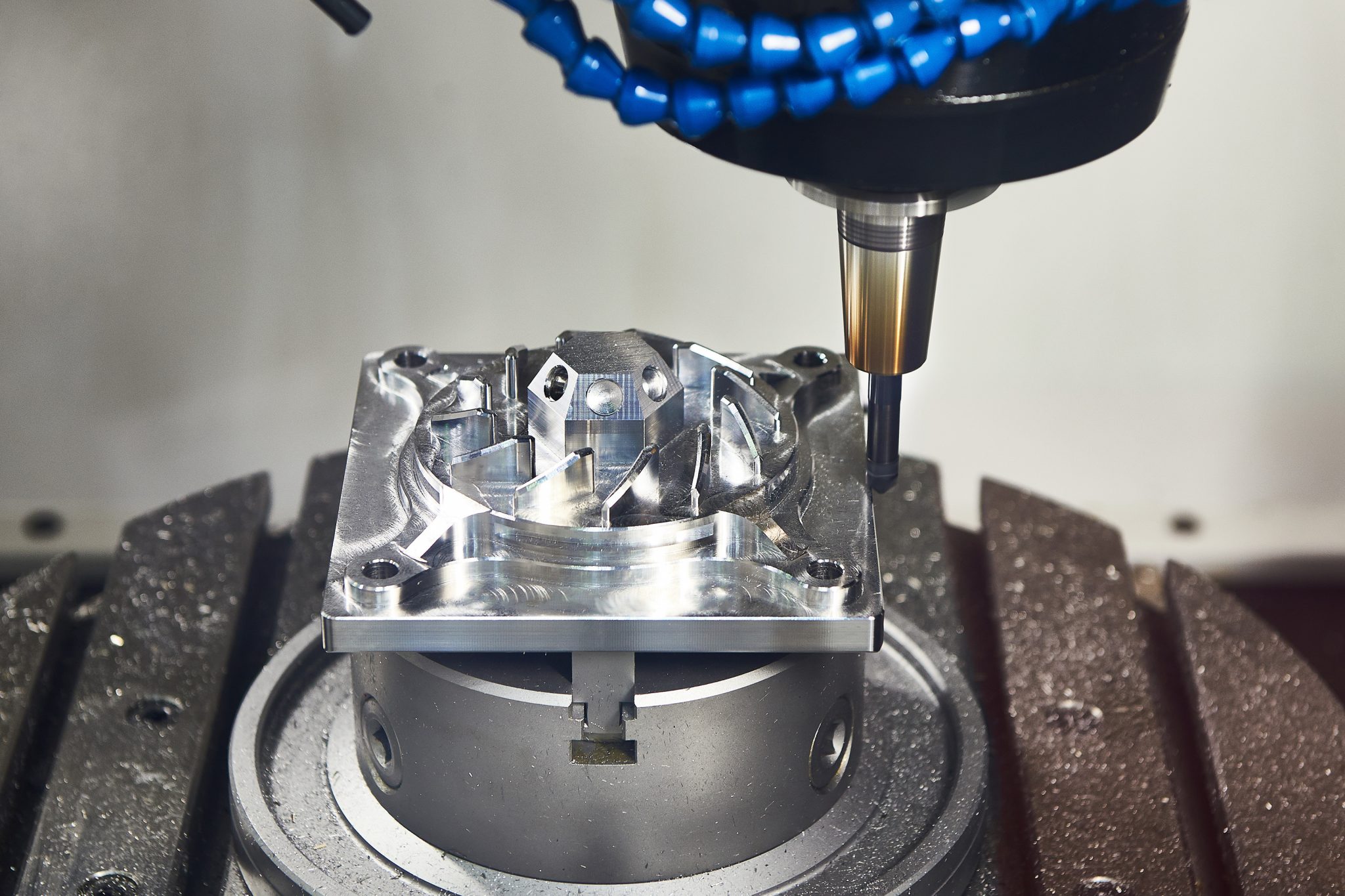

Тренутно, у обради прецизних механичких делова, алатни материјали погодни за обраду нерђајућег челика су брзорезни челик и цементни карбид. Глодалице за брзи челик су једноставне за производњу, јефтине су, оштре и имају добру жилавост, али имају слабу отпорност на хабање. Процес производње цементних карбидних глодала је сложен и скуп, и има добру отпорност на хабање у условима резања великом брзином, што доприноси стабилности тачности димензија прецизне механичке обраде делова.

Узимајући у обзир карактеристике ЦНЦ обраде и економичности производње, могу се усвојити следећи принципи: за завршну обраду користите глодалице за брзи челик високих перформанси, јер су сечива глодала за брзи челик високих перформанси релативно оштра. Груба обрада захтева ниску тачност подешавања алата, лако подешавање алата, кратко помоћно време и ниске трошкове производње. Приликом завршне обраде користите високопрецизне обложене карбидне глодалице, које могу сећи великом брзином и одржавати континуирану и стабилну тачност обрадепрецизни механички делови. У нормалним околностима, дорада десетина или чак стотина производа може бити завршена.

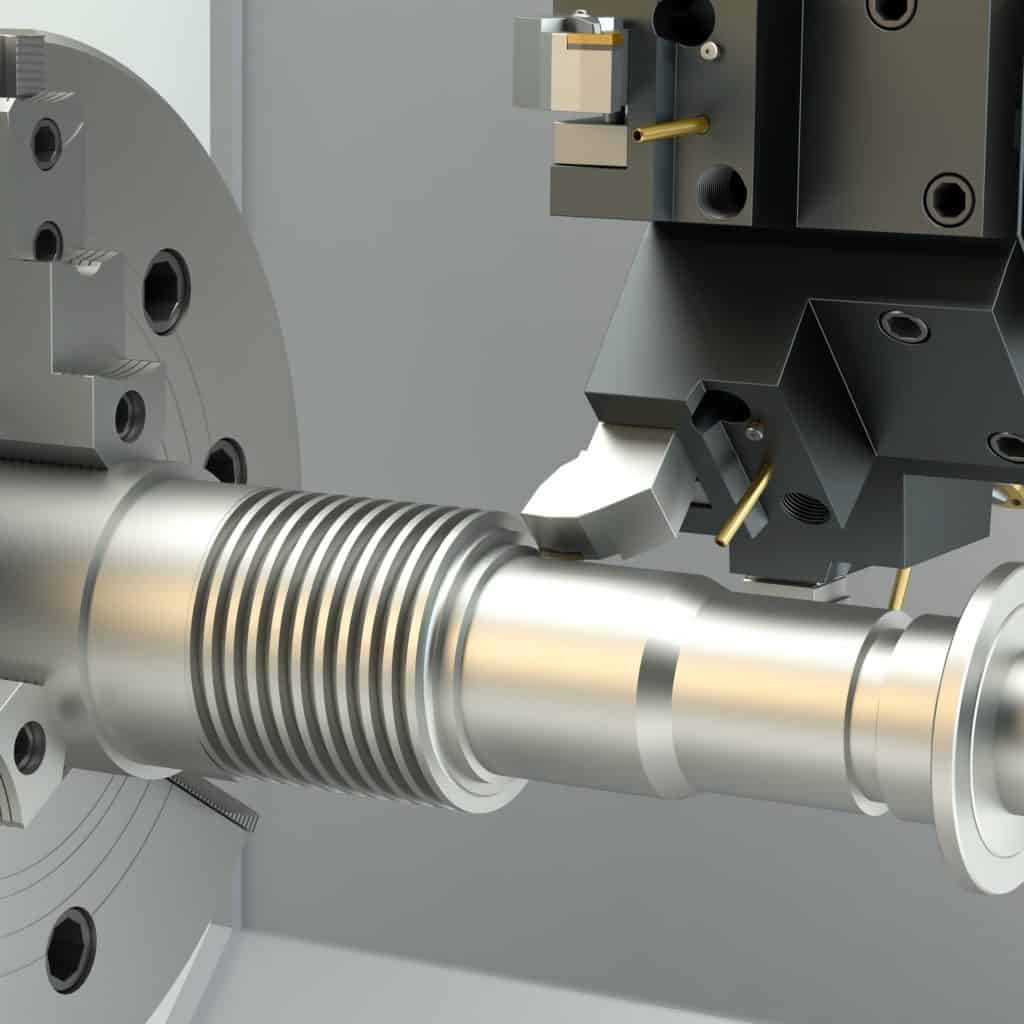

Избор геометријских параметара алата: Избор алата из постојећег инвентара углавном треба да узме у обзир геометријске параметре као што су број зубаца, нагибни угао и угао спирале сечива. У процесу завршне обраде, чипс од нерђајућег челика није лако увијати. Треба изабрати алат са малим бројем зубаца и великим џепом за струготине како би уклањање струготине било глатко и корисно за обраду прецизних механичких делова од нерђајућег челика.

Међутим, ако је нагибни угао превелик, то ће ослабити снагу и отпорност на хабање резне ивице алата. Генерално, треба изабрати завршну глодалицу са нормалним нагибним углом од 10-20 степени. Угао спирале је уско повезан са стварним нагибним углом алата. Приликом обраде нерђајућег челика, употреба глодала са великим спиралним углом може учинити силу резања малом упрецизна обрадапроцес и обрада је стабилна.

Квалитет површине радног комада је висок, а угао спирале је углавном 35°-45°. Због лоших перформанси сечења, високе температуре резања и кратког века алата од нерђајућег челика. Према томе, потрошња резања код глодања нерђајућег челика треба да буде нижа од потрошње обичног угљеничног челика.

Одговарајуће хлађење и подмазивање могу значајно продужити век трајања алата и побољшати квалитет површине прецизних механичких делова након обраде. У стварној производњи, специјално уље за сечење од нерђајућег челика може се изабрати као расхладна течност, а може се изабрати и функција излаза воде из центра високог притиска вретена алатне машине. Уље за сечење се распршује на подручје сечења под високим притиском ради присилног хлађења и подмазивања да би се постигао добар ефекат хлађења и подмазивања.

As компаније за прецизну машинску обрадунастављају да унапређују тачност делова и компоненти, ЦНЦ обрада има све значајнију улогу у целокупном производном процесу, а све више се купује и ЦНЦ алатних машина, што такође доводи до низа проблема које је потребно хитно решити. . У процесу прецизне механичке обраде делова, резни алати, као важан помоћни алат за учешће у производним активностима, играју велику улогу у продуктивности ЦНЦ машина алатки и прецизности и тачности обраде и израде прецизних делова, посебно у све већем број алатних ЦНЦ машина. Да би се решили недостаци које доноси децентрализовано управљање, побољшала ефикасност прецизне обраде механичких делова и смањили оперативни трошкови, број алата је огроман. Затим, алатима се мора управљати на централизован начин.

Време поста: 15.03.2021