Отковци од титанијума и легура титанијума

Титанијум и легуре титанијума имају предности ниске густине, високе специфичне чврстоће и добре отпорности на корозију и широко се користе у различитим областима.

Ковање од титанијума је метода формирања која примењује спољну силу на металне бланке од титанијума (осим плоча) да би се произвела пластична деформација, променила величина, облик и побољшале перформансе. Користи се за производњу механичких делова, радних предмета, алата или залиха. Поред тога, према шеми кретања клизача и вертикалним и хоризонталним обрасцима кретања клизача (За ковање витких делова, подмазивање и хлађење и ковање делова за производњу велике брзине), други правци кретања могу се повећати за коришћењем компензационог уређаја.

Горе наведене методе су различите, а потребна сила ковања, процес, стопа искоришћења материјала, излаз, толеранција димензија и методе подмазивања и хлађења су такође различити. Ови фактори су такође фактори који утичу на ниво аутоматизације.

Ковање је процес коришћења пластичности метала да би се добио процес пластичног обликовања са одређеним обликом и структурним својствима бланка под ударом или притиском алата. Предност производње ковања је у томе што не само да може добити облик механичких делова, већ и побољшати унутрашњу структуру материјала и побољшати механичка својства механичких делова.

1. Бесплатно ковање

Слободно ковање се углавном изводи између две равне калупе или калупа без шупљине. Алати који се користе у слободном ковању су једноставног облика, флексибилни, кратки производни циклус и ниске цене. Међутим, интензитет рада је висок, операција је тешка, продуктивност ниска, квалитет отковака није висок, а додатак за машинску обраду је велики. Због тога је погодан за употребу само када нема посебних захтева за перформансе делова и када је број комада мали.

2. Отворено ковање (ковање калупима са ивицама)

Празан је деформисан између два модула са угравираним шупљинама, ковање је затворено унутар шупљине, а вишак метала истиче из уског процепа између две матрице, формирајући неравнине око отковака. Под отпором калупа и околних неравнина, метал је присиљен да се притисне у облик шупљине калупа.

3. Затворено ковање (ковање без оштрица)

Током процеса затвореног ковања у калупу, не формирају се попречни зарези који су окомити на смер кретања матрице. Шупљина затворене матрице за ковање има две функције: једна је за формирање бланка, а друга за вођење.

4. Екструзионо ковање

Користећи методу екструзије за ковање у калупима, постоје две врсте ковања, екструзија напред и реверзна екструзија. Ковање екструзионим калупима може да производи различите шупље и чврсте делове и може да добије отковке са високом геометријском прецизношћу и густом унутрашњом структуром.

5. Ковање у више смерова

Изводи се на вишесмерној машини за ковање. Поред вертикалног пробијања и убризгавања утикача, машина за вишесмерно ковање има и два хоризонтална клипа. Његов избацивач се такође може користити за пробијање. Притисак ејектора је већи од притиска обичне хидрауличне пресе. Бити велики. Код ковања са вишесмерним калупима, клизач делује наизменично и заједно на радни предмет из вертикалног и хоризонталног правца, а користи се један или више перфорационих пробоја да би метал текао напоље из центра шупљине како би се постигла сврха пуњења. шупљина.

6. Подељено ковање

Да би се ковали велики интегрални отковци на постојећем хидрауличном притиску, могу се користити методе сегментног ковања помоћу калупа као што су сегментно ковање и ковање подложне плоче. Карактеристика методе делимичног ковања је да се ковање обрађује комад по комад, обрађујући један по део, тако да потребна тонажа опреме може бити веома мала. Уопштено говорећи, ова метода се може користити за обраду екстра великих отковака на хидрауличним пресама средње величине.

7. Изотермно ковање

Пре ковања, калуп се загрева на температуру ковања бланка, а температура калупа и бланка остаје иста током целог процеса ковања, тако да се под дејством мале силе деформације може добити велика количина деформације. . Ковање изотермним калупима и изотермно суперпластично ковање су веома сличне, разлика је у томе што пре ковања калупом, бланко треба да буде суперпластификовано [и] да би имало једнака зрна [ии].

Процес ковања титанијумске легуре се широко користи у авијацији и ваздухопловној производњи (Процес изотермног ковањакористи се у производњи делова мотора и конструкцијских делова авиона) и постаје све популарнији у индустријским секторима као што су аутомобили, електрична енергија и бродови.

Тренутно су трошкови употребе титанијумских материјала релативно високи, а многа цивилна поља нису у потпуности схватила шарм титанијумских легура. Континуираним напретком науке, припрема технологије производа од титанијума и легура титанијума ће постати једноставнија и трошкови обраде ће бити све нижи и нижи, а шарм производа од титанијума и легура титанијума биће истакнут у ширем спектру области.

УсиУ методи екструзије за ковање помоћу калупа, постоје две врсте ковања, екструзија напред и реверзна екструзија. Ковање екструзијом може да производи различите шупље и чврсте делове и може да добије отковке са високом геометријском прецизношћу и густом унутрашњом структуром.

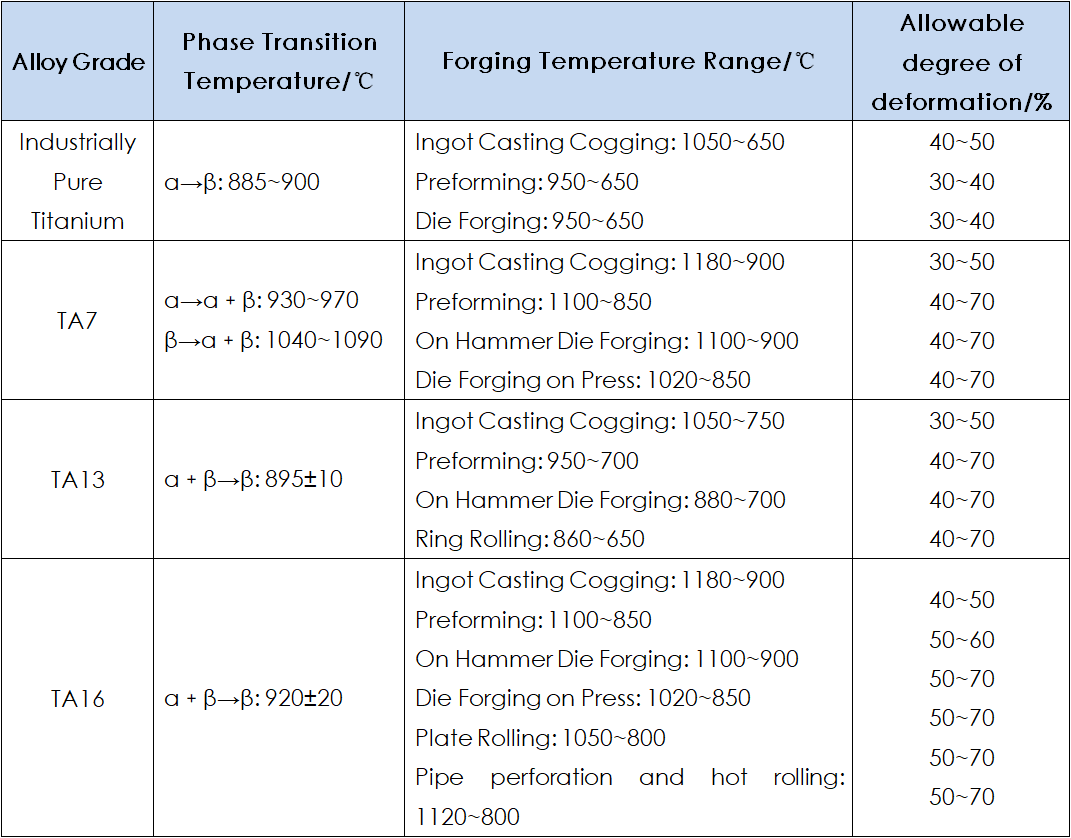

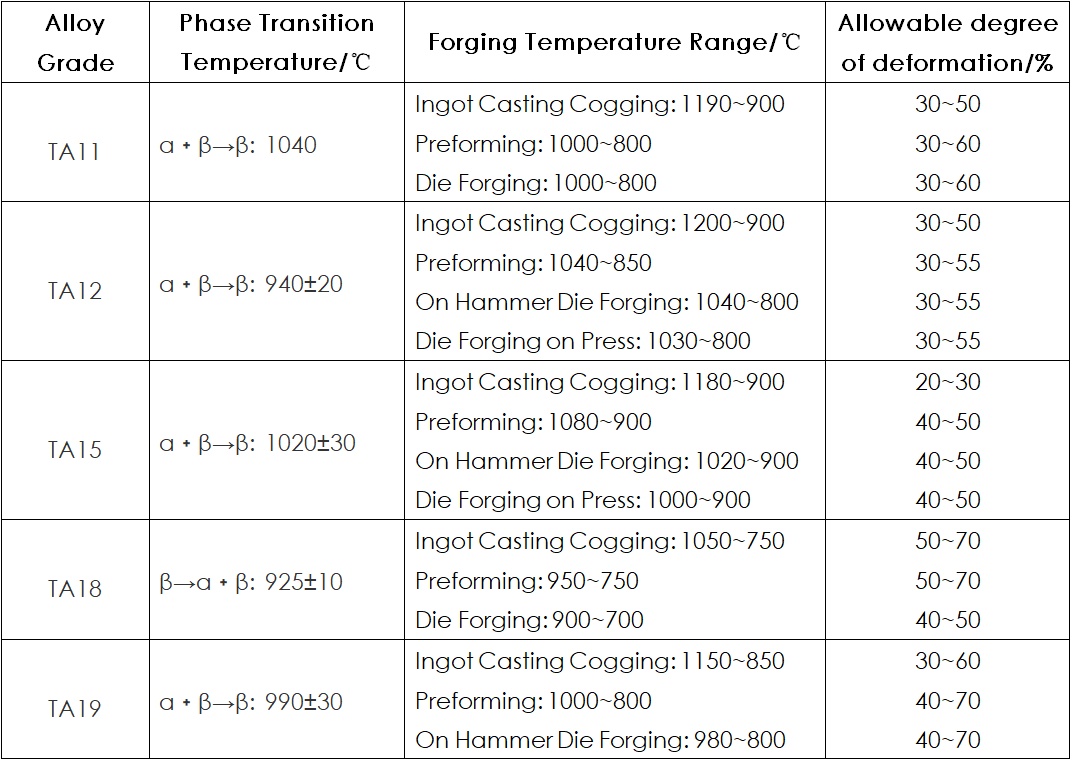

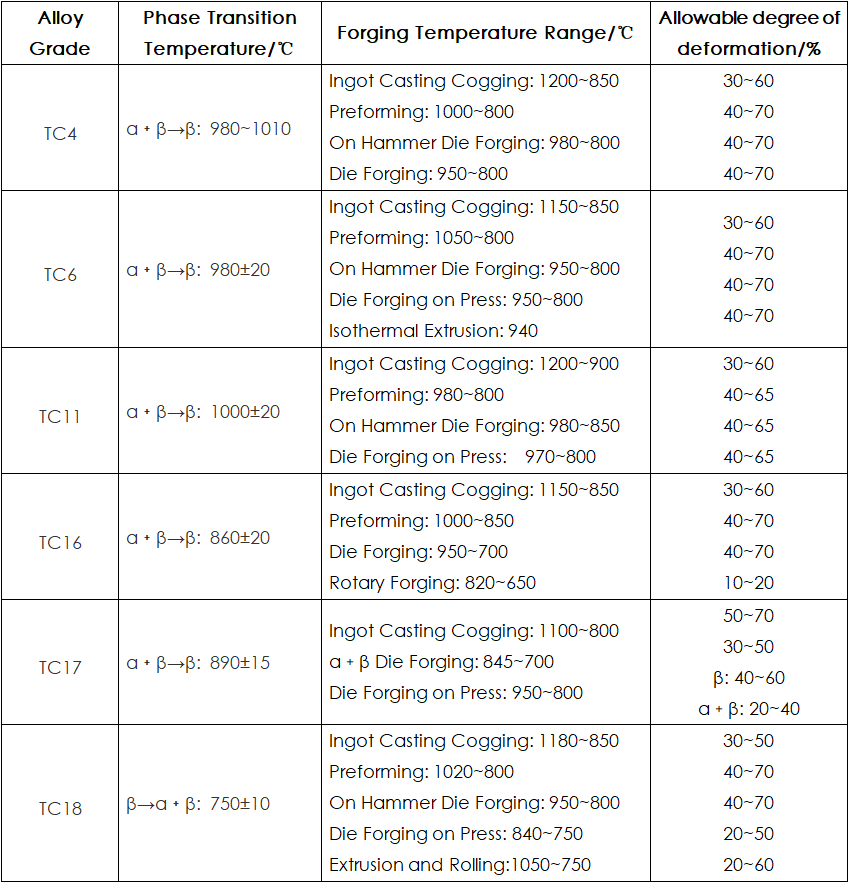

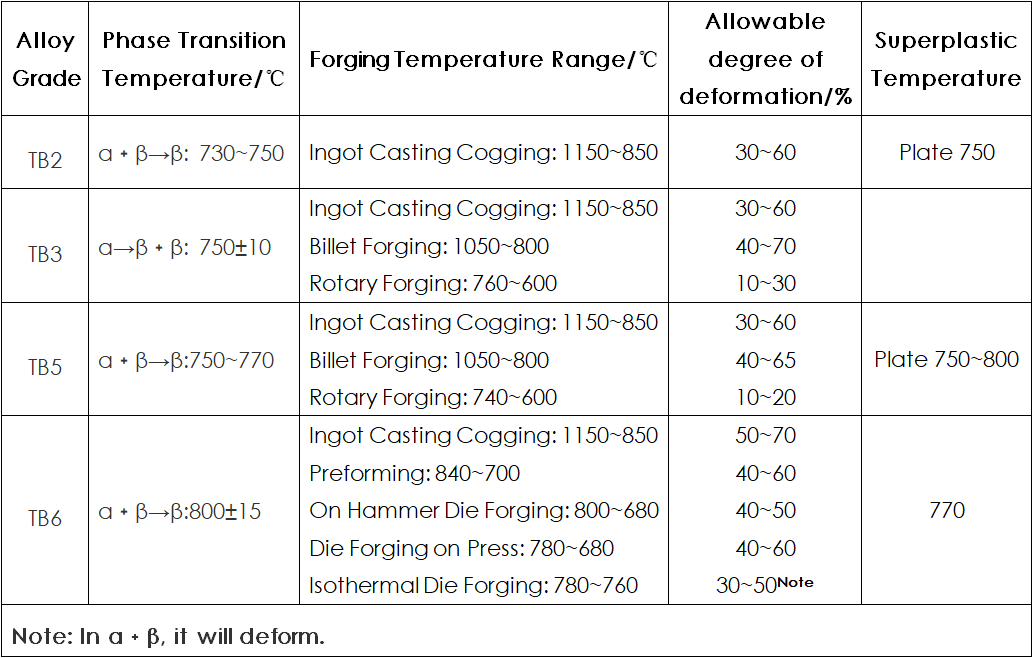

Према теоријским истраживањима и искуству фабричке производње, подаци о перформансама процеса ковања легура титанијума α-типа, скоро α-типа, α﹢β-типа и скоро β-типа су сумирани у Табели 1 до Табеле 4, респективно.

Из података у табели 1 до 4, може се видети да је температура легуре већине ингота легуре титанијума у опсегу од 1150°Ц до 1200°Ц, а почетна температура ковања неких ингота од легуре титанијума је у опсегу од 1050°Ц до 1100°Ц; Ове две температурне зоне се налазе у зони β фазе, а прва је виша од температуре фазног прелаза из много разлога.

Прво, легура има високу отпорност на обликовање и ниску отпорност на деформацију у зони β фазе. Да би се тежило дужем времену ковања, корисно је побољшати продуктивност; друго, гредица за бушење ингота се углавном испоручује као бланко за ковање. Након ковања са великим степеном деформације, структура се може побољшати без утицаја на перформансе ковања. Због тога се бира процес са високом продуктивношћу.

Из података у табели 1 до табеле 4 може се видети да је почетна температура ковања калупа за ковање на преси не само много нижа од почетне температуре ковања инготног материјала, већ је нижа од температуре α/β фазног прелаза. за 30℃~50℃. Већина титанијума Температура ковања легуре је у опсегу од 930℃~970℃, што треба да обезбеди деформацију у области α﹢β фазе да би се добила потребна микроструктура и својства ковања. Пошто ковање кованог чекића захтева више удараца и време рада је дуго, температура загревања готових отковака може се на одговарајући начин повећати за 10 ℃ ~ 20 ℃ него код пресовања. Међутим, да би се обезбедила структура и механичка својства готових отковака од легуре титанијума, стога, коначну температуру ковања процеса ковања треба контролисати у α﹢β двофазном региону.

Такође се може видети из података у табели 1 до табеле 4 да је почетна температура ковања већине предформи од легура титанијума нешто виша од или близу температуре фазног прелаза. Почетна температура ковања α/β у процесу прелаза, као што је претходно формирање, нижа је од температуре цветања ингота и виша од почетне температуре ковања ковања. Деформација у овој температурној зони не само да брине о продуктивности, већ и припрема добру структуру за ковање.

Табела 1 Подаци о перформансама процеса ковања титанијума α-типа

Табела 2 Подаци о перформансама процеса ковања легуре титанијума близу α-типа

Табела 3 Подаци о перформансама процеса ковања α﹢β легура титанијума

Табела 4 Подаци о перформансама процеса ковања легуре титанијума близу β-типа

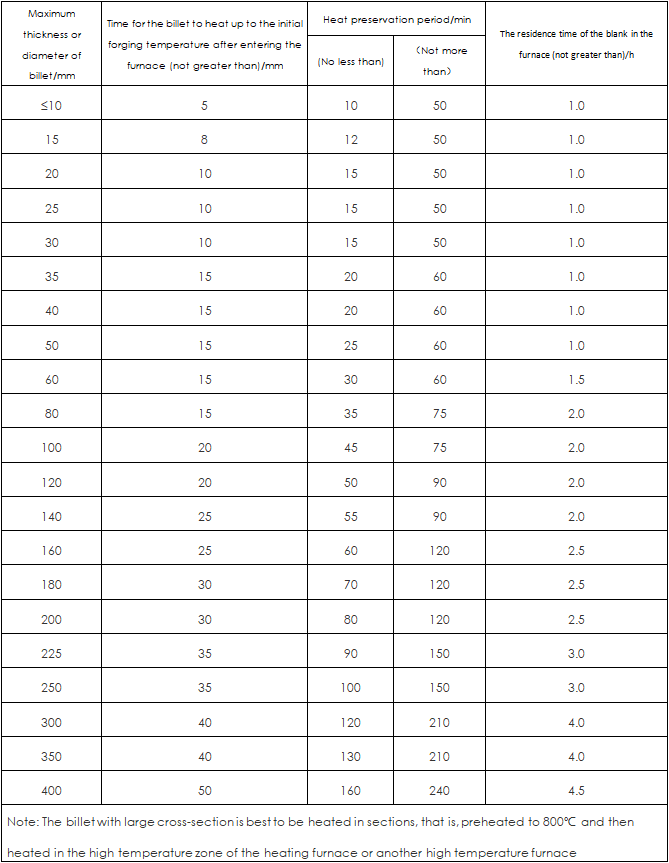

Табела 5 Време загревања и држања бланкова од легуре титанијума

БМТ је специјализован за производњу врхунског ковања од титанијума и легуре титанијума са одличним механичким капацитетом, издржљивошћу, отпорношћу на корозију, малом густином и високим интензитетом. Стандардна производња и поступак детекције БМТ производа од титанијума су превазишли и технолошку сложеност и потешкоће у машинској обради производње ковања од титанијума.

Висококвалитетна прецизна производња ковања титанијума заснована је на професионалном дизајну процеса и постепено прогресивној методи. БМТ ковање титанијума може се применити на опсегу од малих носећих конструкција скелета до ковања титанијума великих димензија за авионе.

БМТ титанијумски отковци се широко користе у многим индустријама, као што су ваздухопловство, оффсхоре инжењеринг, нафта и гас, спорт, храна, аутомобили, итд. Наш годишњи производни капацитет је до 10.000 тона.

Распон величина:

Доступни материјал Хемијски састав

Доступни материјал Хемијски састав

Инспекцијски тест:

- Анализа хемијског састава

- Испитивање механичких својстава

- Испитивање затезања

- Фларинг Тест

- Тест спљоштења

- Тест савијања

- Хидро-статички тест

- Пнеуматски тест (тест ваздушног притиска под водом)

- НДТ тест

- Тест вртложне струје

- Ултразвучни тест

- ЛДП тест

- Феррокил Тест

Продуктивност (максимални и минимални износ поруџбине):Неограничено, по наруџбини.

Време испоруке:Опште време испоруке је 30 дана. Међутим, то зависи од количине поруџбине.

превоз:Општи начин превоза је морским, ваздушним, експресним, возом, који бирају клијенти.

Паковање:

- Крајеви цеви морају бити заштићени пластичним или картонским поклопцима.

- Сви окови треба да се спакују ради заштите крајева и лица.

- Сва остала роба ће бити упакована јастучићима од пене и повезаним пластичним паковањем и кутијама од шперплоче.

- Свако дрво које се користи за паковање мора бити прикладно да спречи контаминацију контактом са опремом за руковање.