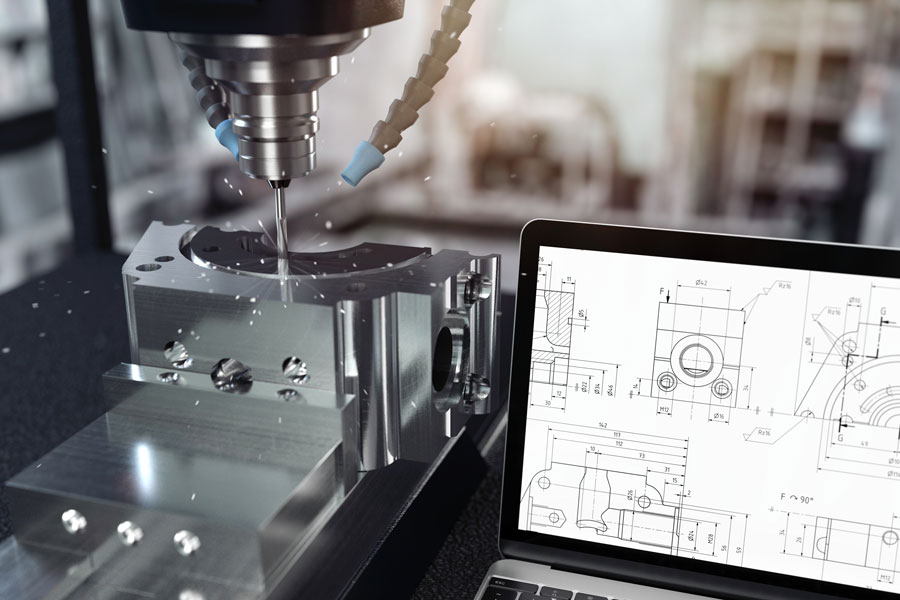

Поступци обраде

Токарење: Токарење је метода сечења ротирајуће површине радног предмета помоћу алата за стругање на стругу. Углавном се користи за обраду различитих делова осовине, рукава и диска на ротирајућој површини и спиралној површини, укључујући: унутрашњу и спољашњу цилиндричну површину, унутрашњу и спољашњу конусну површину, унутрашњи и спољашњи навој, формирање ротационе површине, крајње површине, жлеб и нарезивање . Поред тога, можете бушити, развртати, развртати, урезивање итд.

Обрада глодањем: глодање се углавном користи за грубу обраду и полузавршну обраду свих врста равнина и жљебова итд., а фиксне закривљене површине могу се обрадити и формирањем глодала. Може бити равнина за глодање, површина корака, површина за формирање, спирална површина, утор за кључ, Т жлеб, жлеб ластиног репа, навој и облик зуба и тако даље.

Обрада рендисањем: рендисање је употреба рендисала на методу резања, углавном се користи за обраду разних равни, жљебова и зупчаника, зупчаника, зупчаника и других сабирница је површина за формирање праве линије. Рендисање је стабилније од глодања, али је тачност обраде мања, алат је лако оштетити, у масовној производњи се мање користи, често већом продуктивношћу глодања, уместо тога обрадом провлачења.

Бушење и бушење: Бушење и бушење су методе обраде рупа. Бушење укључује бушење, развртање, развртање и упуштање. Међу њима, бушење, развртање и развртање спадају у грубу обраду, полузавршну обраду и завршну обраду, респективно, опште познате као "бушење - развртање - развртање". Тачност бушења је ниска, да би се побољшала тачност и квалитет површине, бушење треба наставити са развртавањем и развртањем. Процес бушења се врши на машини за бушење. Бушење је метода сечења која користи резач за бушење за наставак обраде префабриковане рупе на радном комаду на машини за бушење.

Машинска обрада брушења: Машинска обрада се углавном користи за завршну обраду унутрашње и спољашње цилиндричне површине, унутрашње и спољашње конусне површине, равне и формирајуће површине (као што су шиљак, навој, зупчаник, итд.) делова, како би се постигла већа тачност димензија и мања храпавост површине.

Пошаљите нам своју поруку:

-

Алуминијумски делови за ЦНЦ машинску обраду

-

Производња алуминијумског лима

-

Акис високопрецизни ЦНЦ делови за обраду

-

ЦНЦ машински делови за Италију

-

ЦНЦ обрада алуминијумских делова

-

Обрада ауто делова

-

Отковци од легуре титанијума

-

Фитинги од титанијума и легура титанијума

-

Отковци од титанијума и легура титанијума

-

Жице од титанијума и легура титанијума

-

Титанијумске шипке

-

Титанијумске бешавне цеви/цеви

-

Титанијумске заварене цеви/цеви